La fonction principale que les fibres ont eue depuis leurs applications anciennes, ajoutées au mélange de béton, est de contrer les tensions internes qui se déclenchent spontanément dans un artefact pendant le durcissement ou la maturation ; dans ce cas, nous faisons référence aux fibres auxiliaires (autrement appelées anti-fissuration). L’action anti-fissuration a été la principale application des fibres de béton pendant des siècles. Depuis quelque temps, les fibres structurelles ont également été ajoutées aux fibres auxiliaires, qui n’interviennent pas seulement pendant la phase de durcissement du mélange, mais contribuent également lorsque le béton a atteint sa pleine maturité, améliorant ses performances. Dans les paragraphes suivants, par souci de brièveté, il sera fait référence à ce qui était, pour diverses raisons (tout d’abord la chronologie), la première fonction des fibres pour le béton, l’anti-fissuration, qui est commune aux fibres auxiliaires et structurelles. Ces dernières n’ont pas seulement la capacité de prévenir et d’arrêter le phénomène de fissuration, mais elles possèdent une robustesse telle qu’elles peuvent également porter des charges plus importantes, de nature structurelle.

Pour être complet, nous commencerons par donner une définition évidente : pourquoi les fissures et les craquelures seraient-elles nuisibles ou simplement indésirables ? Principalement pour six raisons principales.

- Réduire ou compromettre la résistance du produit

- Réduire ou compromettre la “durabilité” du produit

- Sont esthétiquement déplaisantes

- Peuvent causer des infiltrations d’eau

- Exposent l’armature à l’action d’agents chimiques qui peuvent l’affecter

- La capacité d’isolation thermique du bâtiment se détériore (dans le cas d’un mur)

Dans les paragraphes suivants, nous explorerons très simplement mais néanmoins de manière rigoureuse et exhaustive, les raisons pour lesquelles tout matériel a certaines caractéristiques mécaniques et non d’autres, en particulier en ce qui concerne la résistance et la ténacité. Enfin, dans le cas du béton, il sera démontré comment les fibres interagissent avec la structure du conglomérat de ciment, le rendant plus tenace et plus résistant à la fracture fragile.

Genèse des fissures

Le béton tend inévitablement à développer des rétrécissements pendant la phase fluide/plastique (durant laquelle le mélange est structurellement très faible). Le rétrécissement, qui dans le cas des produits en béton sans contraintes pourrait même ne pas être un phénomène si dangereux, devient nécessairement tel en présence de contraintes ou de contrastes, ce qui arrive dans presque tous les cas. En effet, le rétrécissement en présence de contraste induit nécessairement des tensions structurelles autogènes, qui, si elles ne sont pas correctement gérées, donnent naissance à des effets indésirables.

Le rétrécissement est essentiellement dû à deux actions combinées : le rétrécissement autogène et le rétrécissement par séchage, également appelé rétrécissement hygrométrique. Le premier est dû à la réaction d’hydratation du ciment, qui est une réaction dite “à dette de volume”. Cela signifie que, en termes purement volumétriques, la somme des éléments réagissant est inférieure à la somme des éléments résultant de la réaction. Le second effet est simplement dû à l’évaporation de l’excès d’eau d’hydratation contenue dans le béton frais (la différence entre l’eau totale initialement dans le mélange et l’eau “combinée” chimiquement dans la réaction d’hydratation). En général, ces deux actions différentes sont simplement dites “rétrécissement plastique“, elles contribuent au même résultat, qui est plus accentué pendant les premiers stades de la maturation du conglomérat, c’est-à-dire lorsqu’il est encore en phase plastique, et diminue progressivement à mesure que la maturation est complétée.

Les effets du rétrécissement autogène sont bien moindres que ceux du rétrécissement hygrométrique, il est donc possible d’approximer le rétrécissement plastique global avec le rétrécissement par séchage seul. Il convient de noter que le phénomène de fissuration dû à des causes hygrométriques n’est certainement pas un fait anormal ou une exclusivité des bétons.

Le rétrécissement plastique hygrométrique représente le cas de base pour lequel les fibres anti-fissuration sont utilisées. Mais les fissures peuvent en fait avoir de nombreuses autres causes que celles auto-induites par le béton lui-même pendant la maturation. Parmi celles-ci, certaines peuvent être identifiées en raison de la géométrie du béton posé, d’autres relatives à une conception incorrecte de la structure, et d’autres encore dues à des facteurs externes.

En ce qui concerne les causes de conception, elles dépendent trivialement de la prévision inadéquate des charges statiques et dynamiques que l’ouvrage en béton devra supporter. Une structure dimensionnée pour supporter certaines charges et qui devrait supporter des charges plus importantes pourrait donner lieu à des défaillances, ou dans les pires cas à des effondrements. Cela est évident : une route conçue pour résister à un vélo ne pourra certainement pas supporter le transit d’un camion ! Il convient d’ajouter que dans la plupart des cas où il y a des défauts de conception significatifs, les fissures ne sont certainement pas le principal problème.

Parmi les causes liées à la géométrie, les principales sont les variations d’épaisseur de la section et la présence d’arêtes et de coins. La raison pour laquelle des changements trop marqués d’épaisseur peuvent causer des fissures et des fractures, est que dans les bétons à liant hydraulique le durcissement se fait de l’extérieur vers l’intérieur, donc en cas d’épaisseurs différentes il y aurait des tensions de rétrécissement qui, en plus de l’effet de traction classique le long du profil de l’ouvrage, produiraient également des contraintes de cisaillement et de flexion qui insistent sur la zone interne encore en phase plastique. Une autre situation typique dans laquelle (si elle n’est pas correctement gérée) il est possible de trouver des fissures dues à la géométrie de l’ouvrage, est en présence d’arêtes.

Les causes dues à des facteurs externes sont innombrables. Parmi les nombreux, nous pouvons parler comme exemple du durcissement incorrect du béton, de la présence de forts changements de température, de la présence de vibrations qui se transmettent à travers le bâtiment, de la présence de tassements excessifs, etc.

Dynamique des fissures

Qu’est-ce qui donne aux fibres cette caractéristique anti-fissuration et pourquoi devraient-elles aider le béton à résister aux contraintes de rétrécissement ? Pour répondre à cette question, nous devons comprendre ce qu’est une fissure et quelles conséquences elle entraîne à l’intérieur d’un ouvrage en béton (comme dans tout autre matériel).

Le premier concept important est la concentration des contraintes au sommet d’une fissure, théorisée en 1913 par le professeur C. E. Inglis. Prenons le cas d’un échantillon de béton (le concept peut évidemment être étendu à tout matériel) et soumettons-le à des contraintes de traction, telles que celles générées par des contraintes de rétrécissement. Le matériel sera traversé par ces tensions sur toute la longueur, se déplaçant entre les deux extrémités de l’échantillon. Nous pouvons schématiser le phénomène comme si le corps était traversé par des lignes de flux. Dans cet état, si une fracture est appliquée à l’échantillon, on pourrait tendre à penser que, en correspondance du défaut, la section restante non fissurée du matériel prend simplement en charge de supporter les tensions qui le traversent, de manière uniforme. Ceci est complètement inexact : Inglis a théorisé qu’exactement au sommet de la fissure (on parle même de distances moléculaires) le matériel est soumis à des contraintes qui sont multipliées par plusieurs fois par rapport aux contraintes moyennes appliquées à l’échantillon.

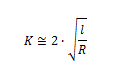

Le facteur de multiplication (K) théorisé par Inglis est approximativement égal à :

où l est la longueur de la fissure (ou si nous voulons sa profondeur) et R est le rayon du sommet.

La formule précise est légèrement différente de celle-ci et a été théorisée pour une fente avec un sommet sphérique ou elliptique, ce qui n’est pas entièrement réaliste, bien qu’il ait été vérifié expérimentalement qu’en réalité cette formule est une excellente approximation pour toute autre forme.

Considérant un échantillon de verre qui présente une micro-fissure superficielle de 2 millièmes de millimètre de profondeur et dont le rayon au sommet est de 0,1 millionième de millimètre (ces micro-fissures superficielles ne sont pas du tout rares, elles sont en fait typiques dans le verre), nous aurons que pour toute charge de traction appliquée à l’échantillon, le matériel à un certain point supportera jusqu’à 200 fois plus de contraintes localisées !!

Une distinction nécessaire à ce stade est aussi entre les matériaux ductiles (typiquement les métaux) et les matériaux fragiles (verre, céramique, béton, etc.). La ductilité est la capacité à se déformer sous contrainte avant de rompre. Cette caractéristique est également étroitement liée au concept de ténacité, ou la capacité d’un matériel à dissiper l’énergie pendant la déformation plastique. L’une des principales raisons pour lesquelles le verre se casse comme nous le savons est qu’étant un matériau fragile, comme le béton, dans lequel il n’y a pas de déformations plastiques, une fissure a toujours un rayon de sommet extrêmement petit, quelle que soit sa profondeur.

Le facteur de multiplication devient donc élevé dès le départ à partir de fissures microscopiques. Un diamant, bien qu’il puisse être le matériau le plus dur et le plus résistant aux rayures connu dans la nature, se brisera avec un martelage bien visé, puisqu’il est encore un matériau fragile.

Les matériaux ductiles, d’autre part, lorsqu’ils sont soumis à des contraintes qui peuvent compromettre les liens qui tiennent le matériau ensemble, réagissent en se déformant plastiquement, dissipant ainsi l’énergie. Cette propriété signifie qu’en présence d’une fissure, le sommet sera déformé par l’intensification des contraintes, augmentant son rayon et soulageant la concentration des tensions.

Vous vous demandez peut-être : “mais alors, si c’est vrai que le béton est fragile, pourquoi est-il encore le matériau de construction le plus utilisé” ? Observation aiguë. Très simple : il est fait pour travailler en compression et non en traction ! Ou le placer en combinaison avec des renforcements en acier, très résistants à la traction. Ou encore, dans les cas où il n’est pas possible de se passer d’avoir des contraintes en traction par rapport aux contraintes impliquées, il est obligatoire d’adopter des mesures contre les fissurations, d’abord en ajoutant des fibres au béton

L’un des pionniers de la mécanique de la fracture était certainement l’ingénieur AA Griffith, qui en 1920 a formulé l’un des modèles fondamentaux de cette discipline. Le coup de génie de Griffith a été d’aborder la dynamique des fissures dans les matériaux avec une approche énergétique plutôt que basée sur les forces et les tensions.

Il a réalisé que dans la phase de propagation d’une fissure, un travail de fracture dit est effectué pour générer de nouvelles surfaces et rompre les liaisons moléculaires et atomiques du matériau. Dans l’hypothèse d’un corps qui se déforme élastiquement et dans l’hypothèse que les effets de l’énergie cinétique des parties fracturées sont négligeables, ce travail de fracture (qui absorbe de l’énergie) est alimenté aux dépens de l’énergie élastique stockée dans le matériau soumis à une contrainte de traction.

De ce point de vue, donc, la concentration des contraintes d’Inglis n’est rien d’autre qu’un mécanisme pour transformer l’énergie de déformation en énergie de fracture, et la condition pour qu’une fissure se propage est que l’énergie de déformation élastique par unité de surface soit supérieure à l’énergie requise pour former de nouvelles surfaces.

Revenant à analyser notre échantillon de béton, nous notons que les zones de celui-ci qui libéreront de l’énergie élastique sont celles montrées dans la figure : deux triangles à l’intérieur des faces de la fissure. Griffith a noté que la surface globale de ces triangles varie avec le carré de la longueur de la fissure, et donc aussi la quantité d’énergie de déformation libérée.

D’autre part, le travail de fracture augmente proportionnellement à la longueur de la fracture. Traduit en pratique, cela signifie que pour les petites fissures, la propagation de la fissure est un processus énergivore et ne se produit pas spontanément. Cependant, une fois une certaine longueur critique dépassée, la propagation libère de l’énergie qui devient à partir de ce moment un processus spontané, qui se nourrit lui-même et est donc brutal.

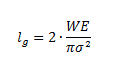

La longueur critique est quantitativement définie avec cette expression :

où W est le travail de fracture, E le module élastique de Young et “σ” est la tension appliquée en traction.

Le travail de fracture et le module élastique sont des propriétés intrinsèques du matériel, tandis que la tension est évidemment un facteur externe.

.

Arrêt de fissure

Jusqu’à présent, nous avons compris comment créer une fissure, et nous avons également compris quelles sont les conditions pour son extension dans le matériau. Voyons maintenant ce qui peut être fait pour arrêter une fissure et s’assurer qu’elle ne se traduise pas par une rupture complète du matériau, se propageant de manière incontrôlée.

Commençons par dire que pour un matériau tenace comme l’acier ou les métaux en général, ceci est assez simple en vertu d’un travail de fracture (W) qui se situe grosso modo autour de 10 000 à 1 000 000 J/m².

Dans ces cas, donc, contrairement à un matériau fragile, une fissure devra être assez longue (parfois des mètres !) pour donner lieu à une propagation spontanée. Dans un matériau fragile, cependant, le travail de fracture lui-même n’est pas très élevé. Prenons le cas du verre : c’est un matériau qui aurait une résistance théorique incroyablement élevée à la traction, si ce n’était que, étant si dramatiquement fragile, toute fissure infinitésimale (à la surface du verre, il y en a normalement des milliers) fait s’effondrer sa résistance. À travers des expériences de laboratoire sophistiquées, il a été démontré que des fibres de verre extrêmement fines (de l’ordre de quelques millièmes de millimètre) qui n’ont presque pas de fissures ont des résistances de plus de 60 000 kg/cm² !!

Comment est-il possible d’améliorer significativement la ténacité d’un matériau normalement très fragile ? La réponse est suggérée par la fibre de verre qui est un matériau composite, formé par de petites fibres de verre (catastrophiquement fragiles) immergées dans une matrice de résine durcie (un peu moins fragile que le verre, pas de beaucoup). Comment est-il donc possible d’obtenir un composé aussi tenace, que nous pouvons même construire des coques de bateaux, simplement en combinant verre et résine ? Eh bien, la réponse réside dans ce qu’on appelle “le piège de Cook-Gordon”.

Cook et JE Gordon ont étudié dans les années 1960 ce qui se passait pour les fissures dans un matériau composite solide. Leur attention s’est tournée en particulier vers la fissure en propagation lorsqu’elle est sur le point d’atteindre la zone de séparation entre les deux composants du matériau. Ils ont découvert que, en raison d’un équilibre compliqué des forces en jeu, au sommet d’une fissure, non seulement nous avons des forces de traction dans une direction perpendiculaire à la fente (donc dans la direction de la contrainte appliquée à tout le corps) qui tendent à élargir davantage la fissure, mais il y a aussi des tensions dans une direction parallèle à la fissure. Ces dernières sont plus aiguës non pas au sommet mais plutôt légèrement en dessous (voir la figure), et de plus elles sont toujours environ un cinquième de celles perpendiculaires, en termes d’intensité.

Cook et Gordon ont réalisé que dans un matériau composite, lorsque la fissure en propagation est sur le point d’atteindre la zone de séparation entre les deux composants du matériau, les forces parallèles à la fente ont très souvent tendance à séparer les deux matériaux l’un de l’autre. Ce mécanisme crée une seconde micro-fissure sur le chemin de la fente principale ; lorsque celle-ci se propage davantage et rencontre la nouvelle micro-fissure induite (placée perpendiculairement à la première), elle est piégée. Reprenant la formule d’Inglis, c’est comme si maintenant la fissure avait un rayon bien plus grand, et donc le facteur de multiplication des contraintes au sommet de la fissure s’effondre brusquement, soulageant localement les tensions et arrêtant leur propagation.

Action des fibres

Maintenant que nous avons identifié les causes, la dynamique et la solution possible au problème de fissuration, la dernière étape consiste à illustrer comment les fibres peuvent contribuer à améliorer les performances mécaniques (et pas seulement) des ouvrages en béton.

Tout d’abord, les fibres de béton interviennent dans la première étape de maturation (jusqu’à environ 10 heures après l’installation), lorsque le béton est encore plastique, et le rétrécissement global est plus marqué. Dans ce contexte, le conglomérat de ciment peut ne pas avoir la capacité structurelle de s’opposer aux tensions générées à l’intérieur de lui : des fissures et des craquelures se forment ainsi. La propriété anti-fissuration des fibres, donc, agit dans cette phase initiale, augmentant la résistance initiale du conglomérat en solidification, intervenant même avant que les fissures soient créées.

Et ce n’est pas tout : le treillis 3D créé par les fibres, dans le cas des fibres structurelles, permet d’avoir une certaine résistance même si le béton avait complètement fracturé, précisément à cause des filaments qui traverseraient la défaillance capable de supporter des charges structurelles limitées (ceci uniquement pour certains modèles de fibres particuliers).

Enfin, les fibres ont la formidable caractéristique de créer de nombreuses micro-surfaces séparant la fibre et la matrice de ciment, dispersées dans tout le volume de l’ouvrage et orientées dans toutes les directions. En présence d’une fissure en propagation (chose pas infrequent, étant donné la caractéristique fragile du béton durci), elles vont constituer une myriade de petits pièges de Cook-Gordon au moment où la fissure devait rencontrer la fibre le long de son chemin, arrêtant très souvent leur progression avec succès.

Il est donc clair que les fibres, même si elles ne peuvent certainement pas être la panacée pour tous les maux qui trop souvent affligent les constructions en béton, peuvent contribuer à améliorer significativement certaines de leurs caractéristiques et à prévenir divers défauts intrinsèques au matériel.